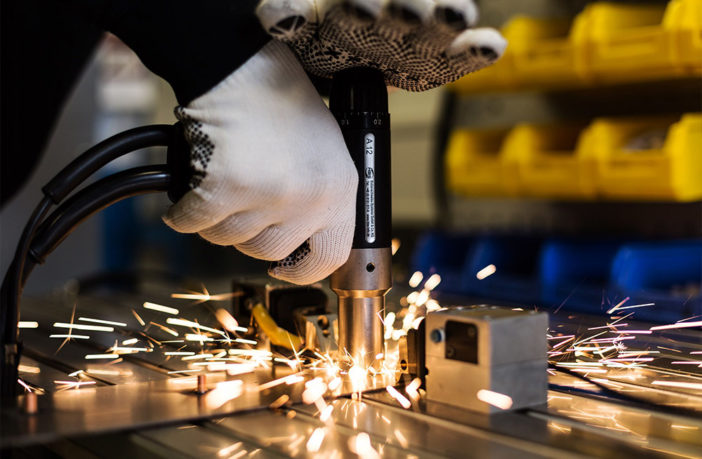

Mit dem Bolzenschweißverfahren ist es möglich, stiftförmige Teile wie Gewindebolzen und Buchsen nahezu unsichtbar mit Werkstücken aus Metall zu verbinden. Die Fügemethode gilt als besonders effizient und kommt in unterschiedlichsten Bereichen der metallverarbeitenden Industrie zur Anwendung.

Was genau ist Bolzenschweißen?

Hierbei handelt es sich um eine spezielle Variante des Lichtbogenschweißens, mit der sich dauerhafte Verbindungen zwischen großen Werkstücken und Bolzen erzeugen lassen. Bei diesem Verfahren wird der Lichtbogen direkt zwischen dem Werkstück und dem Bolzen gezündet. Dabei werden die Ein- und Austrittsflächen des Lichtbogens aufgeschmolzen und die Metalle in geschmolzenem Zustand unter leichtem Druck aneinandergefügt. Das Lichtbogenbolzenschweißen funktioniert grundsätzlich nur bei elektrisch leitfähigen Oberflächen. Daher müssen vor dem Schweißen Lack, Zunder und Rost entfernt werden. Verzinkte Werkstücke bedürfen vorab einer Kontrolle bezüglich ihrer Schweißfähigkeit.

Welche Bolzenschweißverfahren gibt es?

Beim Bolzenschweißen werden zwei Verfahren unterschieden: Die Hubzündung und die Spitzenzündung. Diese sind weitgehend identisch, unterscheiden sich jedoch hinsichtlich der Zündung des Lichtbogens. Das Hubzündungsbolzenschweißen erfordert den direkten Kontakt zwischen Bolzen und Werkstück. Das Schweißelement wird in den Bolzenhalter geführt. Nach Zuschalten des Stroms hebt ein Hubmagnet den Bolzen leicht an und erzeugt dadurch den Lichtbogen, der die beiden Komponenten aneinander schmilzt. Der Bolzen taucht in das so entstandene Schweißbad ein. Nach dem Erkalten sind beide Teile fest miteinander verbunden.

Beim Spitzenzündungsbolzenschweißen befindet sich an der Unterseite des Bolzens eine definierte, eng tolerierte Zündspitze. Hier wird ebenfalls zunächst das Schweißelement in den Bolzenhalter eingeführt und dann auf das Werkstück aufgesetzt. Das Auslösen der Schweißung führt dazu, dass die Spitze schlagartig schmilzt und zu einem geringen Teil verdampft. Die durch das Öffnen des Stromkreises entstehende Induktionsspannung entzündet den Lichtbogen, der die gesamte Stirnfläche des Bolzens erfasst. Durch die kurze, aber starke Hitzeeinwirkung entsteht ein flächenmäßig kleines Schweißbad, das genügt, um das Werkstück und den Schweißbolzen dauerhaft miteinander zu verbinden.

Welche Ausrüstung erfordert das Lichtbogenbolzenschweißen?

Zum Bolzenschweißen wird eine spezielle Schweißstromquelle als Leistungseinheit benötigt. In diese ist die Steuerung für die Bereitstellung der Schweißenergie sowie zur Koordinierung der Bewegungsvorrichtung eingebunden. Darüber hinaus braucht man folgende Komponenten:

- Schweißkopf oder Schweißpistole,

- Schweißstromkabel plus Anschlussklemmen,

- Bolzenhalter,

- Bolzen als Schweißelemente,

- technisches Zubehör wie Stativ, Keramikringe oder Schutzgas

- Schutzausrüstung, wie Schweißhelme und Schweißbrillen.

Die Schweißgeräte und Schweißpistolen für das Lichtbogenbolzenschweißen sind kompakt und lassen sich einfach transportieren. Dank ihrer Mobilität können sie überall genutzt werden, wo es einen entsprechenden Stromanschluss gibt.

Welche Werkstoffe eignen sich für das Bolzenschweißen?

Baustähle und nichtrostende Stähle eignen sich für das Bolzenschweißverfahren ebenso gut wie metallbeschichtete und verzinkte Bleche, Kupfer, Aluminium, Messing und Titan. Um hochfeste Verbindungen zu gewährleisten, sollten immer artgleiche Materialien miteinander verschweißt werden. Das Spitzenzündungsbolzenschweißen eignet sich besonders für dünne Blechstärken ab 0,5 mm. Hierbei kommen Bolzen mit Durchmessern von 2 bis 8 mm zur Anwendung. Die Dauer des Schweißvorgangs beträgt 1 bis 3 Millisekunden.

Für größere Blechstärken ab 2 mm und Bolzen zwischen 2 bis 6 und 25 mm Durchmesser ist das Hubzündungsbolzenschweißen die bessere Wahl. Hier dauert der Schweißvorgang 5 bis 100 Millisekunden bei der Kurzzeit Hubzündung und 100 Millisekunden bis 1,5 Sekunden bei der Hubzündung.

Wo kommt das Lichtbogenbolzenschweißen zum Einsatz?

Erste Versuche zu diesem Verfahren führte der englische Ingenieur Harold Martin bereits in den Jahren 1915 bis 1918 durch. 1920 meldete er das Verfahren zum Patent an. Der erste industrielle Einsatz erfolgte in den USA um 1938 bei der Holzbeplankung der Stahldecks von Flugzeugträgern. Heutzutage ist das Lichtbogenbolzenschweißen in unterschiedlichsten Anwendungsfeldern zuhause. Dazu zählen:

- industrielle Anwendungen (z. B. Fertigung von Glättekellen, Scharnieren, Metallwaren und Montageteilen),

- Fahrzeugbau (z. B. landwirtschaftliche Nutzfahrzeuge, Lkw, Auflieger, Baufahrzeuge, Mobilkrane),

- Schiffbau (z. B. Innenausbau, Kabelführungen),

- Bauwesen (z. B. Brückenbau, Stahlbau, Fassadenbau),

- Anlagenbau (z. B. Prozessoren, Ventilatoren, Generatoren, Wickelwärmetauscher),

- Behälterbau (z. B. Heizkessel),

- Elektroindustrie (z. B. Schaltschränke, Haushaltsgeräte, Bedienfelder in Aufzügen),

- Kraftwerkstechnik, Turbinen,

- Verschleißschutz auf Baggern,

- Isolierungen von Rauchgasrohren und Klimakanälen, Industrieisolierungen, feuerfeste Brennräume.

Welche Vorteile bietet das Bolzenschweißen?

Die größten Vorteile liegen im großen Spektrum verwendbarer Bolzendurchmesser und der hohen Festigkeit der vollflächigen Verbindungen. Auf dünnen Blechen ist das Verfahren häufig die einzig mögliche Lösung. Überdies bietet es deutliche Zeit- und Kosteneinsparungen gegenüber anderen Fügeverfahren wie Bohren, Kleben, Schrauben oder Nieten. Durch seine hochgradige Automatisierbarkeit und den Wegfall kosten- und zeitintensiver Vor- und Nachbehandlungen ist das Bolzenschweißen außerdem sehr wirtschaftlich.

Nachteilig ist, dass für jeden Schweißbolzen eine passende Aufnahme nötig ist. Zudem kann sich die Verwendung von Sonderbolzen als teuer erweisen. Zum Teil bilden sich Wulste, die dann doch eine Nachbearbeitung erforderlich machen.

Fazit

Dank seiner vielfältigen Einsatzmöglichkeiten, der einfachen Handhabung und der Möglichkeit der Automatisierung ist das Lichtbogenbolzenschweißen eine interessante Alternative zu anderen Schweiß- und Verbindungstechniken in der Metallverarbeitung. Vor allem bei der Produktion größerer Stückzahlen punktet das Verfahren durch konstruktive und wirtschaftliche Vorteile.